Реферат: Технология автоматической сварки под флюсомРеферат: Технология автоматической сварки под флюсомСОДЕРЖАНИЕ Введение 1 Сущность и особенности сварки под флюсом 2 Оборудование для сварки под флюсом 3 Материалы для сварки под флюсом 4 Технология сварки под флюсом 5 Техника безопасности при дуговой сварке Заключение Приложение (рисунки, схемы, таблицы) ВВЕДЕНИЕ Создание промышленного способа автоматической сварки под флюсом и внедрение его в производство в нашей стране неразрывно связано с именем Героя Социалистического Труда академика Е.О. Патона. Им лично и руководимым им коллективом сотрудников Института электросварки Академии наук Украинской ССР проделана огромная работа по изучению, развитию и промышленному внедрению автоматической сварки под флюсом. В результате многолетней упорной работы коллектива Института создана технология сварки под флюсом, разработаны составы и методы производства флюсов, созданы оригинальные конструкции автоматов, в результате чего наша страна далеко опередила другие страны в разработке и освоении этого важнейшего технологического процесса и в этой области занимает сейчас ведущее положение в мировой технике. В развитии способа автоматической сварки под флюсом деятельное участие принимали и принимают коллективы многих заводов, исследовательских институтов и лабораторий нашей страны. 1 Сущность и особенности сварки под флюсом При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом. Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса в зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке. Области применения: - Сварка в цеховых и монтажных условиях - Сварка металлов от 1,5 до 150 мм и более; - Сварка всех металлов и сплавов, разнородных металлов. 2 Оборудование для сварки под флюсом Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом: - с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги); - аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием). В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой. В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтампер ной характеристикой. Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания. Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время - часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями). На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания. Настройка других параметров режима сварки (скорости сварки, вылета электрода, вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата. 3 Материалы для сварки под флюсом Электродная проволока. Правильный выбор марки электродной проволоки для сварки - один из главных элементов разработки технологии механизированной сварки под флюсом. Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства. Для сварки сталей предназначена проволока по ГОСТ 2246—70 Проволока стальная сварочная». В соответствии с этим ГОСТом выпускают низкоуглеродистую, легированную и высоколегированную проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм. Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты. Транспортировать и хранить про волоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 - 150 °С. ЦНИИТМАШ рекомендует обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250 °С 2 - 2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку .Для механизированной сварки под флюсом и по флюсу алюминия и его сплавов используют сварочную проволоку, выпускаемую по ГОСТ 7871-75 «Проволока сварочная из алюминия и алюминиевых сплавов». ГОСТ 16130-72 «Проволока и прутки из меди и сплавов на медной основе сварочные» предъявляет требования к проволоке для сварки меди и ее сплавов. Подготовка этих проволок к сварке во многом определяет качество сварного соединения. Как правило, подготовка этих проволок к сварке такая же, как и основного металла. Наилучшие результаты обеспечивает химическая обработка или электролитическое полирование. Сварочные флюсы. Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов. Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва. Лучшая изолирующая способность - у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва. Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса. 4 Технология сварки под флюсом При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом. Флюс насыпается слоем толщиной 50-60 мм; дуга утоплена в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см9 статическое давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого незначительного давления, как показывает опыт, достаточно, чтобы устранить нежелательные механические воздействия дуги на ванну жидкого металла, разбрызгивание жидкого металла и нарушение формирования шва даже при очень больших токах. В то время как при открытой дуге механическое воздействие цуги на ванну жидкого металла делает практически невозможной сварку при силе тока выше 500-600 а вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность увеличить применяемые токи в среднем до 1000-2000 а и максимально до 3000-4000 п. Таким образом, появилась возможность при сварке под флюсом повысить сварочный ток в 6-8 раз по сравнению с открытой дугой с сохранением высокого качества сварки и отличного формирования шва. Производительность сварки при этом растет значительно быстрее увеличения тока, меняется самый характер образования шва. Маломощная открытая дуга лишь незначительно расплавляет кромки шва, который образуется главным образом за счет расплавленного электродного металла, заполняющего разделку кромок. Мощная закрытая дуга под флюсом глубоко расплавляет основной металл, позволяет уменьшить разделку кромок под сварку, а часто и совсем обойтись без разделки. Снижается доля участия электродного металла в образовании шва; в среднем наплавленный металл образуется на 2/3 за счет расплавления основного металла и лишь на х/3 за счет электродного металла. Производительность сварки, определяемая числом метров шва за час горения дуги, при сварке под флюсом значительно выше (до 10 раз), чем при сварке открытой дугой на одинаковых сварочных токах. Таким образом, производительность сварки под флюсом возрастает как за счет увеличения сварочного тока, так и за счет лучшего его использования. Возможность резкого увеличения силы сварочного тока составляет главное, неоценимое преимущество сварки под флюсом. Заключение дуги в газовый пузырь со стенками из жидкого флюса практически сводит к нулю потери металла на угар и разбрызгивание, суммарная величина которых не превышает 2% веса расплавленного электродного металла. Сварные швы получаются равномерного и очень высокого качества. Отсутствие потерь на угар и разбрызгивание и уменьшение доли электродного металла в образовании шва позволяют весьма значительно экономить расход электродной проволоки. Лучшее использование тока заметно экономит расход электроэнергии. Так как дуга горит невидимо под толстым слоем флюса, не требуется защиты глаз работающих. Применение для сварки под флюсом дуговых автоматов особых осложнений не вызывает, дуга под флюсом обычно устойчивее открытой дуги. Переход на сварку под флюсом потребовал лишь увеличения сварочных токов и соответственного увеличения размеров и усиления конструкции автоматов. Сварка под флюсом в большинстве случаев ведется на токе высоких плотностей, поэтому широко применяются автоматы с постоянной скоростью подачи электродной проволоки. В то время как при открытой дуге механическое воздействие дуги на ванну жидкого металла делает практически невозможной сварку при силах тока выше 400—500 а вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность в среднем увеличить применяемые токи до 1000—2000 а и максимально до 3000—4000 а. Таким образом, появилась возможность повысить сварочный ток в 6—8 раз по сравнению с открытой дугой, сохраняя высокое качество сварки и отличное формирование шва. Производительность сварки при этом растёт значительно быстрее увеличения тока, меняется самый характер образования шва. Маломощная открытая дуга лишь незначительно расплавляет кромки шва, который образуется главным образом за счёт расплавленного электродного металла, заполняющего разделку кромок. Мощная закрытая дуга под флюсом глубоко расплавляет основной металл, позволяет уменьшить разделку кромок под сварку, а часто и совсем обойтись без разделки. Снижается доля участия электродного металла в образовании шва, в среднем наплавленный металл образуется на 2/з за счёт расплавления основного металла и лишь на 7з за счёт электродного металла. Производительность сварки, определяемая числом метров шва за час горения дуги для сварки под флюсом, значительно выше, чем для открытой дуги при одинаковых сварочных токах. Таким образом, при сварке под флюсом производительность возрастает как за счёт увеличения сварочного тока, так и за счёт лучшего его использования. Наблюдается повышение производительности, отнесённое ко времени горения дуги, до 10—20 раз, против сварки открытой дугой. Возможность резкого увеличения силы сварочного тока составляет главное, неоценимое преимущество сварки под флюсом. Заключение дуги в газовый пузырь со стенками из жидкого флюса практически сводит к нулю потери металла на угар и разбрызгивание, суммарная величина которых не превышает 2% от веса расплавленного электродного металла. Сварные швы получаются равномерного и очень высокого качества. Отсутствие потерь на угар и разбрызгивание и уменьшение доли электродного металла в образовании шва даёт весьма значительную экономию в расходе электродной проволоки. Лучшее использование тока даёт заметную экономию расхода электроэнергии, кроме того, не требуется защиты глаз работающих, так как дуга горит невидимо под толстым слоем флюса. Уменьшается необходимость в специальной вентиляции помещения, так как обычные флюсы дают незначительное выделение газов и почти не образуют дыма. Техника автоматической сварки под флюсом Перед началом автоматической сварки под флюсом следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов. В начале автоматической сварки под флюсом, когда основной металл еще не прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки под флюсом планки удаляют. При автоматической сварке стыковых соединений под флюсом на весу, практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, — образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Сварку односторонних швов можно выполнять по предварительной ручной подварке, если невозможна автоматическая сварка. Односторонняя сварка под флюсом на остающейся стальной подкладке возможна в тех случаях, когда допустимо ее применение с эксплуатационной точки зрения. 5 Техника безопасности при дуговой сварке При выполнении работ по дуговой сварке на человека воздействуют вредные газы и испарения, облучение сварочной дугой, опасность поражения электрическим током. При работе с электрической дугой возникают летучие соединения (сварочная пыль). В состав такой пыли входят оксиды марганца, кремния, железа, хрома, фтористых соединений. Первое место среди них по вредному воздействию занимают хром и марганец. Кроме всего перечисленного воздух при сварке загрязняется оксидами азота, углерода, фтористым водородом. Наряду с кратковременным отравлением, которое проявляется в виде головокружения, головной боли, тошноты, рвоты, слабости, отравляющие вещества могут откладываться в тканях организма человека вызывать хронические заболевания. Больше всего воздух загрязняется при работе с покрытыми электродами. Меньше всего выделений при автоматических способах сварки. Вредное воздействие сварочной дуги заключается в том, что она является источником светового, инфракрасного и ультрафиолетового излучений. Инфракрасное излучение при длительном действии вызывает помутнение хрусталиков глаз (катаракту), что может привести к ослаблению и потере зрения, тепловое действие этих лучей вызывает ожоги кожи. Защита органов зрения и кожи лица при дуговой сварке обеспечивается с помощью щитков, масок или специальных шлемов со светофильтрами. Для того, чтобы защитить тело, необходимо работать в одежде из плотного брезента или аналогичного материала. Световые лучи оказывают ослепляющее действие, так как их яркость значительно превышает допустимые нормы. Ультрафиолетовое излучение даже при кратковременном действии (в течение нескольких секунд) вызывает заболевание глаз, называемое электроофтальмией. Оно сопровождается острой болью, резью в глазах, слезотечением, спазмами век. Продолжительное действие ультрафиолетового излучения приводит к ожогам кожи. Чтобы избежать опасности поражения электрическим током необходимо соблюдать ряд условий. В общем и целом безопасность обеспечивается: 1. Надежной изоляцией, применением защитных ограждений, автоблокировками, заземлением электрооборудования и его элементов, ограничением напряжения холостого хода источников питания (генераторов постоянного тока — до 80 В, трансформаторов — до 90 В); 2. Индивидуальными средствами защиты (работа в сухой спецодежде и рукавицах, в ботинках без металлических шпилек и гвоздей); 3. Соблюдением условий труда (прекращение работы при дожде и сильном снегопаде, если отсутствуют укрытия; использование резинового коврика, резинового шлема и галош при работе внутри сосудов, а также переносной лампы напряжением не более 12 В; проведение ремонта электросварочного оборудования и аппаратуры специалистами-электриками). ЗАКЛЮЧЕНИЕ Создание автоматической дугой сварки под флюсом является крупнейшим достижением современной сварочной техники. Первоначальная идея способа сварки под флюсом принадлежит изобретателю способа дуговой сварки Н. Г. Славянову. В качестве флюса он применял дробленое оконное стекло. Развитие автоматической сварки под флюсом изменило представление о масштабах и возможностях автоматизации процесса дуговой сварки. В ряде производств в настоящее время автоматическая сварка почти полностью вытеснила ручную сварку. Достоинства сварки под флюсом: - Повышенная производительность; - Минимальные потери электродного металла (не более 2%); - Отсутствие брызг; - Максимально надёжная защита зоны сварки; - Минимальная чувствительность к образованию оксидов; - Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги; - Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса; - Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва; - Малые затраты на подготовку кадров; - Отсутствует влияния субъективного фактора. Недостатки сварки под флюсом: - Трудозатраты с производством, хранением и подготовкой сварочных флюсов; - Трудности корректировки положения дуги относительно кромок свариваемого изделия; - Неблагоприятное воздействие на оператора; - Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования. ПРИЛОЖЕНИЕ

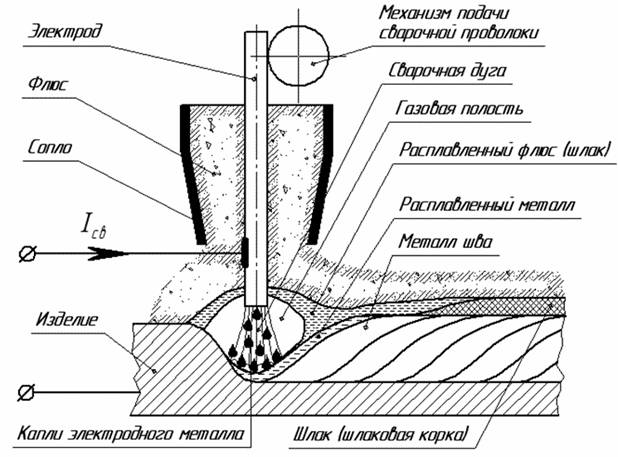

Рис.1: Голая электродная проволока 1 с катушки 2 подается в зону дуги автоматом 3. Впереди автомата из бункера 5 по трубке 4 на изделие подается флюс 8, остаток которого, не использованный при сварке, пневматически отсасывается обратно в бункер по трубке 6. Расплавленная и затвердевшая часть образует на шве толстую шлаковую корку 7.

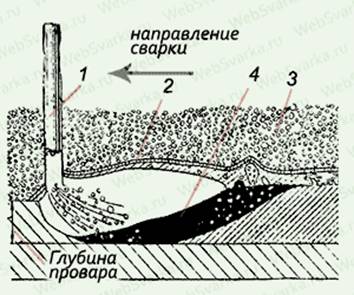

На рисунке 2 изображен продольный разрез зоны сварки под флюсом, где 1 - электрод, 2 - газовый пузырь, 3 - сыпучий флюс, 4 - ванна жидкого металла

Рисунок 3. Схема сварки под флюсом |